Autonome Instandhaltung ist mehr als nur ein Trend: Der Grundgedanke der aus Japan stammenden Instandhaltungsstrategie besteht darin, dass man für kleinere Reparaturen und Checks nicht zwangsläufig immer Instandhaltungsmitarbeitende benötigt, sondern Maschinen- und Anlagenbediener*innen zu zentralen Akteuren werden und Arbeiten selber übernehmen.

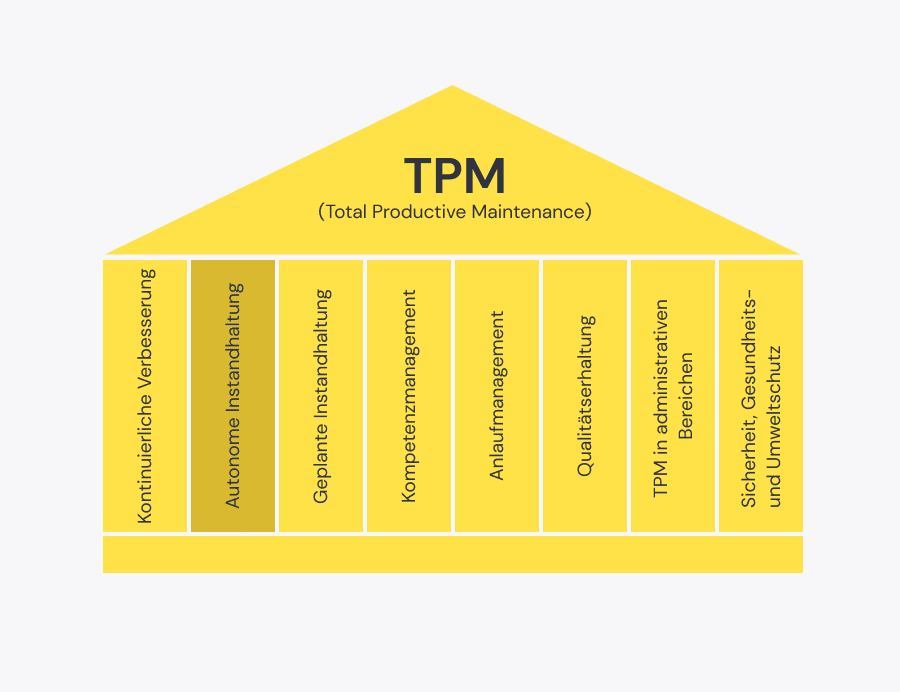

Als eine der acht Säulen der Total Productive Maintenance (TPM) zielt sie darauf ab, die Effizienz und Lebensdauer von Anlagen zu erhöhen, Leistung und Kosten optimieren sowie Verlust und Schwund zu reduzieren, um ein möglichst störungsfreies Produktionssystem zu gewährleisten.

Autonome Instandhaltung ist eine der acht Säulen des Total Productive Maintenance (TPM)

Autonome Instandhaltung: Definition

Bei der autonomen Instandhaltung betreiben Maschinenbediener*innen ihre Anlagen eigenständig, indem sie Reinigungs-, Inspektions- und Wartungsarbeiten selbst durchführen.

Das führt zu einer grundlegenden Veränderung der Denk- und Arbeitsweise deiner Mitarbeitenden und fördert eine positive Beziehung zwischen Maschinenbediener*innen und Maschine oder Anlage. Denn die damit verbundene Eigenverantwortung steigert die Effizienz und Zuverlässigkeit der Anlagen und sorgt gleichzeitig für eine erhöhte Sorgfalt bei der Instandhaltung und einen verbesserten Anlagenzustand.

6 Vorteile der autonomen Instandhaltung

1. Kosteneinsparungen

Durch den Verzicht auf externe Wartungstechniker*innen, für die in der Regel eine Anreise erforderlich ist, können erhebliche Kosten eingespart werden. Die Bedienenden vor Ort erledigen die Instandhaltungsmaßnahmen selbstständig, was dementsprechend Kosten spart.

2. Minimierung der Ausfallzeiten

Durch den Wegfall langer Reaktionszeiten bei der Wartung und die geringere Abhängigkeit von externen Dienstleistern werden Maschinenausfallzeiten reduziert. Das trägt dazu bei, die Produktionseffizienz zu steigern und die Kosten für unerwartete Ausfälle zu minimieren.

3. Früherkennung von Fehlern

Die eigenverantwortliche Instandhaltung ermöglicht eine kontinuierliche Überwachung der Anlagen durch dein Personal. Mögliche Probleme und Defekte können frühzeitig erkannt werden, bevor es zu schwerwiegenden Problemen kommt. Darüber hinaus wird die Arbeitssicherheit insgesamt durch die Minimierung von Störungen und Ausfällen und damit verbundenen Gefahren erhöht.

4. Erhöhung von Produktivität und Qualitätsstandards

Autonome Instandhaltung führt zu weniger Feedbackschleifen und erhöht die Leistungsfähigkeit von Mensch und Maschine. Durch kontinuierliche Überwachung und Wartung werden optimale Betriebsbedingungen aufrechterhalten, was zu einer Steigerung der Produktivität und der Qualität führt.

5. Stärkere Bindung der Mitarbeitenden

Wird deinem Team mehr Kompetenz für ihre Maschinen zugetraut und übertragen, fühlen sie sich stärker wertgeschätzt und mit dem Unternehmen verbunden. Die eigenverantwortliche Ausführung trägt somit zu einer höheren Mitarbeiterzufriedenheit und -bindung bei.

6. Verbesserung der Anlagen-Gesamteffektivität

Eine gut gewartete Anlage ist produktiver und hat eine höhere Verfügbarkeit, was zu einem besseren Verhältnis zwischen geplanter und tatsächlicher Produktionszeit, einer höheren Produktion und einer besseren Qualität der produzierten Teile führt.

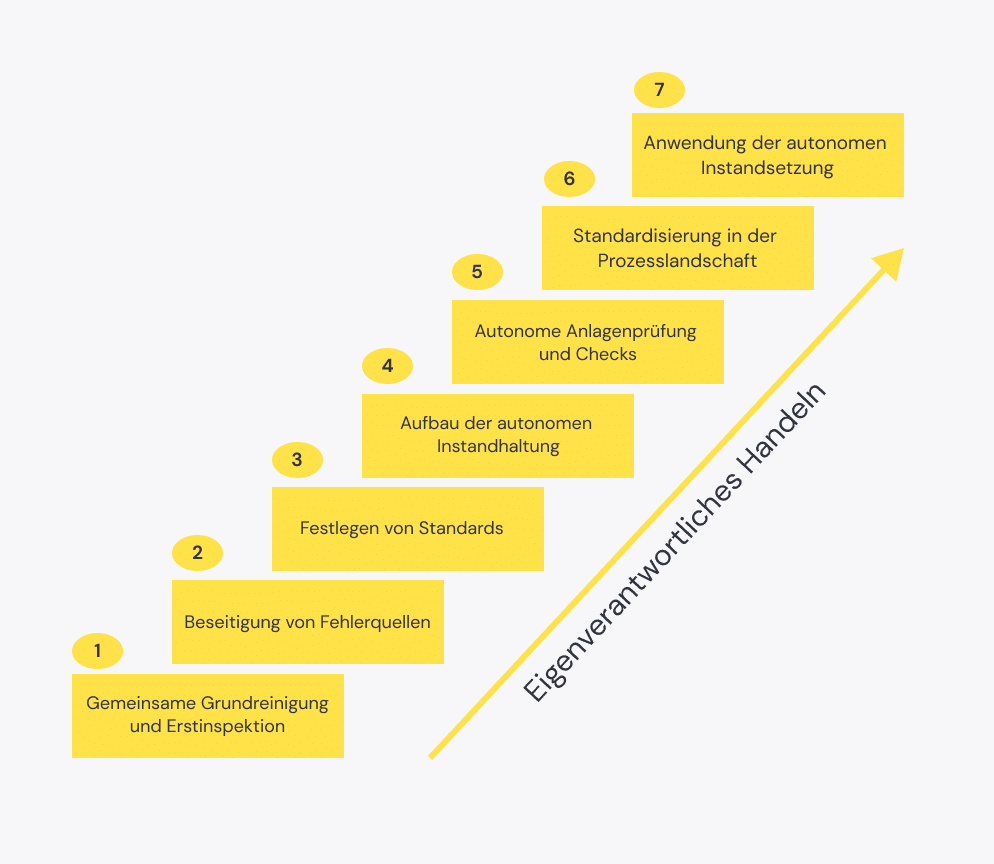

7 Schritte zur Einführung

1. Gemeinsame Grundreinigung und Erstinspektion

In der ersten Phase führen Produktionsmitarbeitende gemeinsam mit dem Instandhaltungspersonal eine Grundreinigung und eine umfassende Inspektion der gesamten Anlage durch. Ziel ist es, bestehende Mängel zu identifizieren und zu beheben. Parallel dazu werden neue Reinigungs- und Wartungspläne erstellt, um die Grundlage für die autonome Instandhaltung und eine stärkere Einbindung des Teams zu schaffen.

2. Beseitigung von Fehlerquellen und schwer zugänglichen Bereichen

In diesem Schritt liegt der Fokus auf der Schaffung optimaler Bedingungen für effiziente Reinigungsarbeiten. Gemeinsam mit dem Personal werden Verschmutzungsquellen identifiziert und beseitigt. Fehlerquellen und schwer zugängliche Bereiche werden eliminiert, um Reinigungs-, Inspektions- und Wartungszeiten zu reduzieren. Ein sauberer und gut zugänglicher Arbeitsplatz ist die Grundvoraussetzung für die erfolgreiche Umsetzung der eigenverantwortlichen Instandhaltungsaufgaben.

3. Festlegen von Standards für die Reinigung, Inspektion und Schmierung

Um verbesserte Standards für Reinigung, Inspektion und Schmierung festzulegen, werden Checklisten erstellt und damit klare Vorgaben für die Durchführung der Aufgaben geschaffen. Die Bildung von funktionsübergreifenden Teams zur Verbesserung stellt sicher, dass die Standards den Anforderungen entsprechen, effizient sind und kontinuierlich optimiert werden können.

4. Aufbau der autonomen Instandhaltung

Die vierte Stufe befasst sich mit dem Aufbau der autonomen Instandhaltung. Hier werden den Mitarbeitenden in Trainingsmodulen die notwendigen Kenntnisse vermittelt, um eigenverantwortlich Instandhaltungsaufgaben zu übernehmen. Die Aus- und Weiterbildung ist entscheidend, um sicherzustellen, dass dein Team über die notwendigen Fähigkeiten verfügt, um mehr Verantwortung für ihre Maschinen zu übernehmen.

5. Autonome Anlagenüberprüfungen

Nach erfolgreicher Wissensvermittlung sind die Maschinenbediener*innen in der Lage, Reinigungs-, Inspektions- und Wartungsaufgaben selbständig durchzuführen. Standardisierte, digitale Berichte, Formulare und Checklisten sowie Wartungspläne definieren die Wartungsintervalle und klare Verantwortlichkeiten. Der Schwerpunkt in dieser Phase liegt darauf, die Mitarbeiter mit ihren neuen Aufgaben vertraut zu machen und einen reibungslosen Ablauf zu gewährleisten.

6. Standardisierung in der Prozesslandschaft

Sobald die Anlagen selbstständig bedient und einfache Reparaturen durchgeführt werden, ist das Ziel die Optimierung des gesamten Arbeitsplatzes hinsichtlich Sauberkeit, Ordnung und Verlustminimierung. Durch Standardisierung wird sichergestellt, dass die eigenständige Instandhaltung effektiv und reibungslos durchgeführt wird.

7. Anwendung der autonomen Instandsetzung

Die letzte Stufe beinhaltet die vollständige Anwendung der autonomen Instandhaltung. In Stufe 7 sind die Mitarbeiter in der Lage, alle Instandhaltungsaufgaben selbständig und eigenverantwortlich durchzuführen. Ziel ist die kontinuierliche Weiterentwicklung der bestehenden Prozesse. Durch die Dokumentation und Analyse von Stillstandszeiten werden Optimierungsmöglichkeiten erkannt und umgesetzt. Interne Audits sind entscheidend, um sicherzustellen, dass die autonome Instandhaltung nachhaltig in den Arbeitsalltag integriert und dauerhaft erfolgreich angewendet wird.

So geht es Schritt für Schritt in Richtung autonome Instandhaltung

Digitalisierung der autonomen Instandhaltung

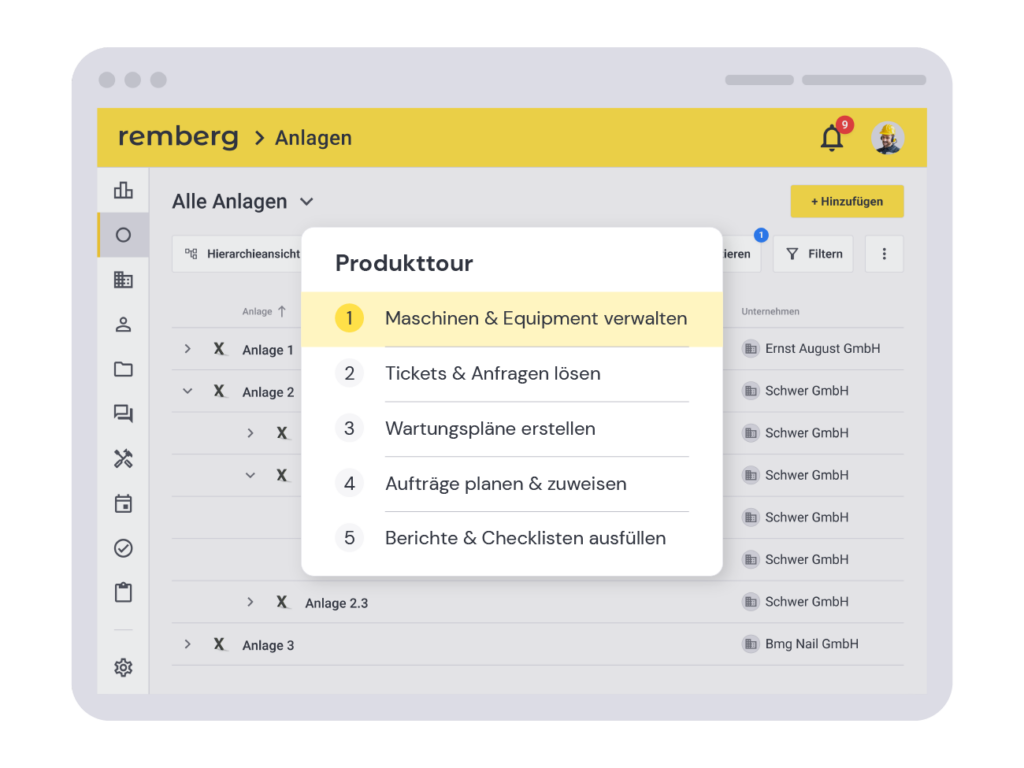

Die Digitalisierung von Instandhaltungsprozessen in Eigenregie kann komplex und herausfordernd sein, da sie umfassendes technisches Know-how und Ressourcen erfordert. Im Gegensatz steht dazu die Nutzung einer speziellen Instandhaltungssoftware wie das remberg XRM, das innerhalb weniger Wochen von deinem Team und dir genutzt werden kann. Darüber hinaus bietet das remberg XRM zahlreiche weitere Vorteile:

Du stellst Informationen einfacher bereit: Durch konsequente Digitalisierung kannst du alle relevanten technischen Dokumente, Bedienungsanleitungen und weitere Informationen in verschiedenen Sprachen leicht und zentral zugänglich machen. Das ermöglicht eine reibungslose Kommunikation und Schulung von Mitarbeitern in verschiedenen Regionen und mit unterschiedlichen Sprachkenntnissen. Außerdem musst du als Hersteller technische Unterlagen mit Inkrafttreten der neuen EU-Maschinenverordnung in digitaler Form vorliegen.

Ihr arbeitet effizienter durch eine klare Aufgabenplanung: Software wie das remberg XRM ermöglichen eine effiziente Planung und Zuweisung von Arbeitsaufträgen. Alle Kollegen aus der Instandhaltung erhalten ihre Arbeitsanweisungen und Aufträge digital, können sie auf dem Smartphone oder Tablet in Echtzeit verfolgen und abschließen – ganz im Sinne einer mobilen Instandhaltung. Das verbessert die Koordination im Team und schafft eine transparente Aufgabenverwaltung.

Mängel werden dokumentiert und Störfälle gemeldet: Die Möglichkeit, Mängel und Probleme direkt vor Ort digital zu dokumentieren und an Ticketsystem für die Instandhaltung zu senden, ist ein entscheidender Vorteil. Mitarbeitende können QR-Codes einscannen, Bilder hochladen, detaillierte Beschreibungen hinzufügen und so eine eindeutige Kommunikation mit dem Instandhaltungsteam sicherstellen. Dies beschleunigt den Troubleshooting-, Diagnose- und Reparaturprozess erheblich.

Wartungspläne und Arbeitsanweisungen sind digitalisiert: Das remberg XRM ermöglicht eine einfache Erstellung, Aktualisierung und Verwaltung von Wartungsplänen, Arbeitsanweisungen und Checklisten. Dies fördert die Konsistenz und Genauigkeit der durchgeführten Arbeiten und stellt sicher, dass alle Mitarbeiter Zugriff auf die neuesten Informationen haben.

Mit digitalen Berichten, Checklisten und Formularen ersetzt du Papier: Die manuelle Erstellung von Berichten kann sehr zeitaufwändig sein. Mit dem remberg XRM wird dieser Prozess automatisiert, was zu einer erheblichen Zeitersparnis führt. Berichte werden schnell und einfach digital erstellt und weitergeleitet.

Du siehst – mit dem remberg XRM wird autonome Instandhaltung noch effizienter und flexibler. Wenn du mehr darüber erfahren möchtest, solltest du dir unsere interaktiven Produkttouren anschauen!

Interaktive XRM Tour

Digitale Instandhaltung: Endlich ein Ende mit der zeitraubenden Zettelwirtschaft! Entdecke, wie unsere cloudbasierte und mobile XRM Software deine Instandhaltung in die Zukunft katapultiert.

Zurück

Zurück