Vor mehr als 50 Jahren in Japan entwickelt, ist es bis heute in nahezu allen Branchen Best Practice – ob in der Fertigungsindustrie, Lebensmittelproduktion oder in der Automobilbranche. Generationen von Instandhalter*innen sind in ihrer Karriere bereits damit in Kontakt gekommen – deshalb gilt Total Productive Maintenance (TPM) als echter Klassiker unter den Instandhaltungskonzepten

Doch was genau verbirgt sich hinter TPM und warum setzen Unternehmen auf diese Methodik, um Ausfälle zu minimieren und die Anlagenverfügbarkeit zu maximieren?

Hier beschäftigen wir uns damit genauer: Du erfährst, was TPM konkret bedeutet, wie lange eine Einführung dauert und welche Rolle Instandhaltungssoftware wie das remberg XRM dabei übernimmt. Außerdem werfen wir einen Blick in die nicht allzu ferne Zukunft von TPM, in der generative KI und KI-Copiloten TPM revolutionieren und auf ein völlig neues Level heben werden.

Was ist Total Productive Maintenance?

Total Productive Maintenance (TPM) ist ein ganzheitliches System mit dem Ziel, eine Unternehmens- und Arbeitskultur zu etablieren, die kontinuierliche Verbesserungen in Produktion und Instandhaltung ermöglicht.

Wofür steht Total Productive Maintenance?

Schauen wir uns den Begriff im Detail an:

| Total = Bezieht sich auf die ganzheitliche Anwendung der Methodik. TPM betrachtet nicht nur einzelne Aspekte der Produktion oder Instandhaltung, sondern strebt eine ganzheitliche Optimierung aller Prozesse an. Productive = Unterstreicht das Ziel von TPM, die Produktivität zu steigern. Durch die Einführung von TPM sollen Ressourcen effizienter genutzt, Verschwendung minimiert und die Anlagenleistung maximiert werden. Maintenance = Bezeichnet den Kernbereich von TPM, die Instandhaltung. TPM beinhaltet jedoch nicht nur die traditionelle Instandhaltung von Anlagen, sondern auch vorbeugende Maßnahmen zur Vermeidung von Ausfällen und Störungen. |

Im Kern geht es bei TPM darum, alle Arten von Verlusten und Verschwendungen zu erkennen und zu minimieren. Dazu gehören nicht nur Ausfälle und Störungen, sondern auch Unfälle und ineffiziente Prozesse.

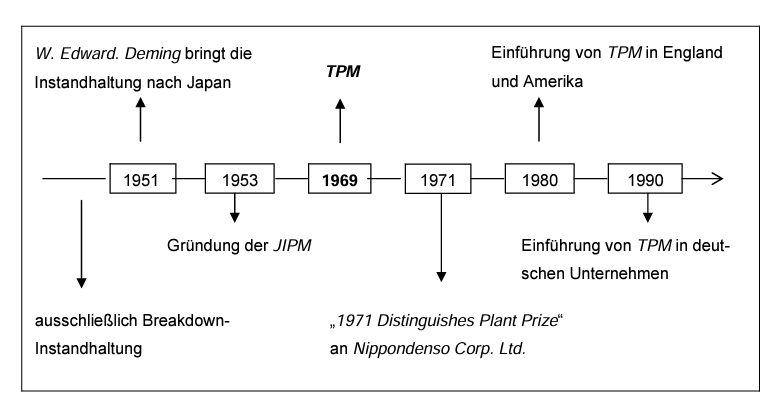

Die Geschichte und Herkunft von TPM

Die Ursprünge von TPM liegen in Japan, wo es als Antwort auf die zunehmende Komplexität und Dynamik der Produktionsumgebungen entwickelt wurde. Es entstand als Reaktion auf die ineffiziente „Breakdown“-Instandhaltung, die sich auf die Reparatur von Maschinen, Anlagen und Equipment erst nach deren Ausfall konzentrierte.

Nach eingehender Forschung in den 1970er Jahren schlug das Japan Institute of Plant Maintenance diese Methode vor und wurde zunächst von Seiichi Nakajima (durch seine Verdienste auch international bekannt als “Vater von TPM”) bei Nippon Electrical Equipments, der heutigen Denso Corporation eingeführt und etabliert.

Der große Unterschied zur bisherigen, reaktiven Instandhaltung war, dass Anlagen kontinuierlich in einem optimalen Zustand gehalten werden sollten.

Thomas Preuß beschreibt in einem Artikel über die Entwicklung von TPM wie folgt:

“TPM, das ist nicht mehr das ungeplante Crash-Management der 70er Jahre, als die Betriebe volle Ersatzteillager, zum Teil gar einen redundanten Maschinenpark unterhielten, nur damit bei einem Anlagenausfall nicht gleich die ganze Produktion lahmlag. TPM ist auch mehr als die zustandsabhängige Instandhaltung (IH) der 80er, als immerhin geplant und an jeweilige Produktionsbedürfnisse angepaßt vorgegangen wurde.

Unter TPM versteht man heute eine teamorientierte, vorausschauende und vorbeugende Strategie, die sehr gutes Fachpersonal erfordert. Arbeitsplatz-übergreifende Gruppen sollen Anlagen und Prozesse beherrschen, Instandhaltungsaufgaben werden in die Produktion integriert. Der Maschinenbediener übernimmt die einfachen IH-Aktivitäten, die aufwendigeren unterliegen einer zentralen Verantwortung oder werden von Fremdfirmen geleistet.”

Aufgrund des großen Erfolges und der einhergehenden Effizienzsteigerungen wurde TPM in den 1980er Jahren auch außerhalb Japans bekannt. Unternehmen in England und Amerika begannen, die Methodik zu adaptieren und erfolgreich in ihre Produktionsprozesse zu integrieren.

Deutsche Unternehmen schlossen sich diesem Trend in den 1990er Jahren an und trugen dazu bei, TPM als weltweit anerkannte Best Practice in Instandhaltung und Produktion zu etablieren. Diese Entwicklung unterstreicht die universelle Relevanz von TPM und seine Fähigkeit, Unternehmen bei der kontinuierlichen Verbesserung ihrer Leistungs- und Wettbewerbsfähigkeit zu unterstützen.

TPM hat seinen Ursprung in Japan und wurde ab 1980 international in der Industrie eingeführt.

TPM heute – von “Maintenance” zu “Management”

Inzwischen gibt es neue Definitionen, die den Begriff etwas weiter fassen.

Total Productive Management (TPM) erweitert den ursprünglichen Fokus von TPM auf die Instandhaltung zu einem ganzheitlichen Managementsystem. So beschreiben die Autoren Constantin May und Peter Schimek in ihrem Buch “TPM Total Productive Management: Grundlagen und Einführung von TPM” die Weiterentwicklung wie folgt:

„TPM ist heute viel mehr, als nur eine effiziente Instandhaltung zu gestalten. TPM durchdringt als Managementsystem alle Bereiche eines Unternehmens oder einer Organisation. Richtig angewendet ist es die immer währende Jagd nach Verlusten und Verschwendung in allen Bereichen. Es ist die Einführung eines kontinuierlichen Verbesserungsprozesses im wahrsten Sinne des Wortes.

Es ist die Kunst, durch bessere Methoden und Prozesse die Wertschöpfung eines Unternehmens zu steigern und auf hohem Niveau zu halten und damit die Wettbewerbsfähigkeit zu erhöhen. Dabei stehen alle Mitarbeiter eines Unternehmens oder einer Organisation mit ihrem Wissen und Können im Mittelpunkt des Geschehens.“

TPM ist nach dieser Definition also nicht nur ein Konzept zur effizienten Instandhaltung, sondern vielmehr ein umfassendes Managementsystem zur kontinuierlichen Verbesserung der Leistungsfähigkeit und Effizienz eines Unternehmens. Der Einfachheit halber verwenden wir im Folgenden weiterhin den Begriff „Total Productive Maintenance“.

Warum schwören so viele Unternehmen auf TPM?

Das Ziel von TPM ist es, eine möglichst hohe Anlagenverfügbarkeit zu erreichen, die wiederum durch hohe Prozessstabilität, Prozessfähigkeit und Prozesssicherheit angestrebt wird.

Dabei sollen die Prozesse in der Instandhaltung so stabil und sicher sein, dass sie ein erwartbares und konstantes Ergebnis liefern.

TPM geht allerdings über den Prozess hinaus und bindet als Methodik weitere Faktoren mit ein:

- Ein Schlüssel zum Erfolg von TPM liegt in der Etablierung von Lernprozessen. Durch kontinuierliches Lernen und die Weiterentwicklung der Mitarbeiter*innen können Unternehmen flexibler auf Veränderungen reagieren und ihre Wettbewerbsfähigkeit langfristig sichern.

- TPM strebt eine schrittweise Dezentralisierung der Instandhaltung an. Indem Verantwortlichkeiten auf verschiedene Ebenen im Unternehmen verteilt und vor allen Dingen auf den Maschinenbedienden übertrage nwerden, sollen Entscheidungsprozesse beschleunigt und die Reaktionsfähigkeit auf Probleme verbessert werden. Das ermöglicht eine effizientere Nutzung der Ressourcen und eine schnellere Behebung von Störungen, was letztendlich zu einer Steigerung der Gesamtleistung des Unternehmens führt.

- Ein weiterer Bestandteil der TPM-Philosophie ist, den Menschen in den Mittelpunkt zu setzen. Durch die Einbindung der Mitarbeiter in den Verbesserungsprozess wird nicht nur ihr Engagement gesteigert, sondern auch ihre individuellen Fähigkeiten und Kenntnisse optimal genutzt.

So bestätigen May und Schimeck in ihrem Buch zu TPM die Rolle der Fachkräfte:

“Nicht die Methode macht den Erfolg. Es ist der Mensch. Der Schlüssel zum nachhaltigen Erfolg sind die Mitarbeiter – deren Fähigkeiten, Wissen und Können. Sie sind das wertvollste “Asset” eines Unternehmens.”

Superpower für Service & Instandhaltung mit GenAI

KI transformiert die Arbeitswelt – und das remberg XRM ebnet dafür den Weg in Service & Instandhaltung: Mit generativen KI-Funktionen gewinnst du blitzschnell neue Erkenntnisse und automatisierst zeitraubende Routinetätigkeiten. Bereit, deine Produktivität auf ein neues Level zu heben?

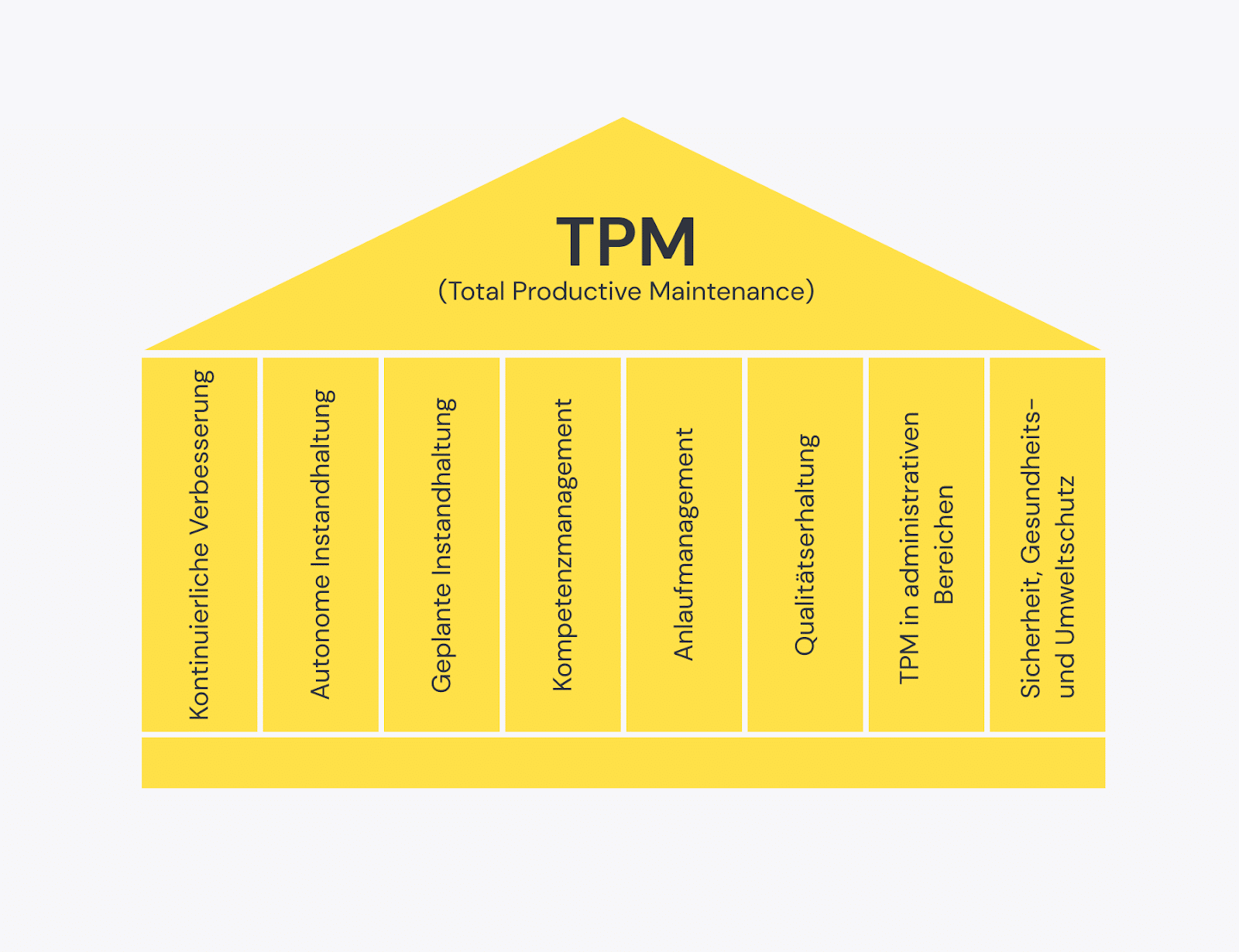

Die 8 Grundprinzipien von TPM

Wer sich schon einmal mit TPM beschäftigt hat, kennt sicher die unverwechselbare Grafik der acht Säulen.

Diese Säulen bilden das Fundament von TPM und sind entscheidend für den Erfolg und die Wirksamkeit dieser Methodik in Unternehmen.

- Zielgerichtete, kontinuierliche Verbesserung: TPM strebt nach ständiger Verbesserung aller Prozesse, um die Effizienz kontinuierlich zu steigern.

- Autonome Instandhaltung: In der autonomen oder selbstständigen Instandhaltung werden Mitarbeitende dazu befähigt, ihre Arbeitsbereiche und Anlagen selbständig zu warten und instand zu halten.

- Geplante Instandhaltung: Es werden vorbeugende Instandhaltungsmaßnahmen durchgeführt, um Ausfälle und Störungen frühzeitig zu erkennen und zu vermeiden.

- Kompetenzmanagement: TPM legt Wert auf die Entwicklung der Mitarbeitenden und fördert ihre Fähigkeiten und Kompetenzen.

- Anlaufmanagement: TPM unterstützt Unternehmen dabei, Produktionsanläufe effizient und reibungslos zu gestalten, um Ausfallzeiten und Qualitätsprobleme zu minimieren.

- Qualitätssicherung: Die Qualität von Produkten und Prozessen wird kontinuierlich gesichert und verbessert.

- TPM im administrativen Bereich: Nicht nur die Produktion, sondern auch administrative Bereiche profitieren von TPM-Prinzipien zur Steigerung der Effizienz und Produktivität.

- Arbeitssicherheit, Umwelt- und Gesundheitsschutz: TPM stellt die Sicherheit und Gesundheit der Mitarbeiterinnen und Mitarbeiter sowie den Schutz der Umwelt in den Mittelpunkt.

Welche Mittel und Werkzeuge brauche ich für TPM?

Für die Umsetzung von TPM kann man eine Reihe von Mitteln und Werkzeugen nutzen, die sowohl Wissen als auch praktische Instrumente umfassen:

Wissen und Einstellung: TPM erfordert nicht nur technisches Know-how, sondern auch ein entsprechendes Mindset bei Mitarbeitern und Führungskräften. Dazu gehören das Verständnis der TPM-Prinzipien und die Bereitschaft zur kontinuierlichen Verbesserung.

Schulungen und Trainings: Um TPM effektiv einführen und umsetzen zu können, sind Schulungen unerlässlich. Mitarbeiter und Führungskräfte müssen über die notwendigen Kenntnisse und Fähigkeiten verfügen, um die Methodik erfolgreich anwenden zu können.

Zertifizierungen: Verschiedene Hochschulen und private Anbieter bieten Zertifizierungen im Rahmen von Workshops zum Thema TPM an. Diese können dazu beitragen, das Wissen und die Kompetenzen der Mitarbeitenden im Bereich TPM zu validieren und zu standardisieren. Das Centre of Excellence for TPM der Hochschule Ansbach ist hier nur ein Beispiel.

Hinsichtlich der Werkzeuge gibt es eine Vielzahl von Instrumenten und Modelle, die die Umsetzung von TPM unterstützen können:

Die 5S-Methode (Sortieren, Systematisieren, Säubern, Standardisieren, Selbstdisziplin) ist eine bewährte Methode zur Verbesserung der Ordnung und Sauberkeit am Arbeitsplatz, was wiederum die Effizienz und Produktivität steigern kann.

5W- oder 5-mal-Warum-Analyse ist eine Methode, um die Fehlerursache eines identifizierten Problems aufzudecken.

Mit der SMED-Technik (Single-Minute Exchange of Die) zielt man auf die Reduzierung von Rüstzeiten und damit auf die Erhöhung der Flexibilität und Effizienz von Produktionsprozessen ab.

Darüber hinaus spielt die Optimierung von Prozessen und der Einsatz geeigneter Software eine wichtige Rolle bei der erfolgreichen Umsetzung von TPM.

Die Auswahl und Implementierung der richtigen Softwarelösungen kann dabei helfen, den Überblick über die TPM-Aktivitäten zu behalten, Daten zu analysieren und kontinuierliche Verbesserungen voranzutreiben.

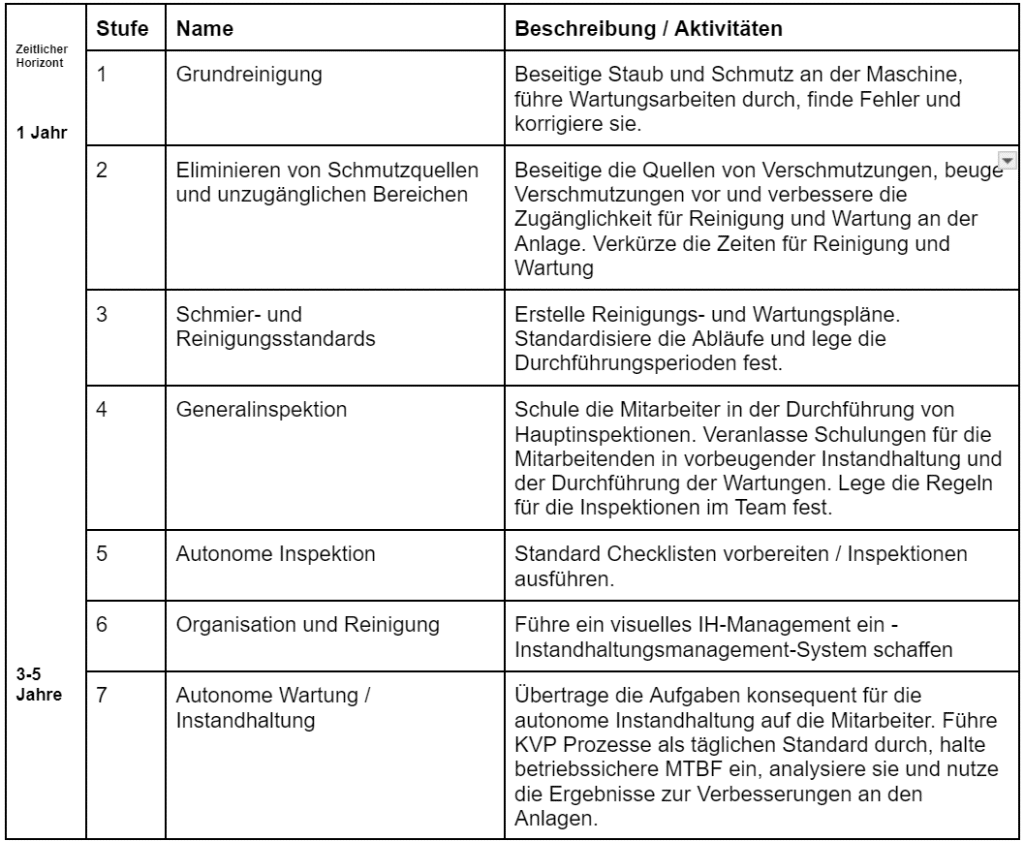

7 Schritte zur Umsetzung von TPM

Doch wie sieht die Umsetzung von TPM in der Praxis konkret aus?

Diese Frage beschäftigt viele Unternehmen und die Antwort kann je nach individueller Situation unterschiedlich ausfallen. Wichtig ist zu verstehen, dass die Einführung von TPM ein langfristiger und kontinuierlicher Prozess ist, der sich in mehrere Phasen gliedert. Nach einem Vortrag von Prof. Dr. Christian Reuter über TPM ist mit einem Zeithorizont von 3 bis 5 Jahren zu rechnen.

„Das Hauptziel ist es, mit Hilfe der 7 Schritte des TPM von einer reaktiven Instandhaltung – also wenn eine Anlage ausfällt und wir sie schnell reparieren müssen – zu einer vorbeugenden oder sogar zustandsorientierten Instandhaltung zu kommen.“ – Prof. Dr. Christian Reuter in TPM – Total Productive Maintenance

Prof. Dr. Reuter beschreibt die sieben praktischen Schritte wie folgt:

Superpower für Service & Instandhaltung mit GenAI

KI transformiert die Arbeitswelt – und das remberg XRM ebnet dafür den Weg in Service & Instandhaltung: Mit generativen KI-Funktionen gewinnst du blitzschnell neue Erkenntnisse und automatisierst zeitraubende Routinetätigkeiten. Bereit, deine Produktivität auf ein neues Level zu heben?

Herausforderungen mit TPM

Die Einführung und Umsetzung von TPM birgt zahlreiche Herausforderungen, denen sich Unternehmen stellen müssen, um erfolgreich zu sein. Prof. Dr. Reuter betont, dass TPM „sicherlich eine der am schwierigsten und intensivsten umzusetzenden Methoden“ ist und den „größten Zeithorizont im Lean Management“ hat. Es erfordert ein intensives und systematisches Vorgehen, um tatsächlich eine hohe Anlagenverfügbarkeit zu erreichen.

Auch die TPM-Autoren Constantin May und Peter Schimek betonen, dass die Etablierung kein Selbstläufer ist. Sie beschreiben den Prozess als „komplexen und aufwendigen Veränderungsprozess“, der erhebliche Anforderungen an das Management stellt. Es gibt viele Stolpersteine und Fallen, die mit Bedacht und langem Atem erkannt, umgangen oder beseitigt werden müssen.

Die größten Herausforderungen bei der Einführung von TPM sind häufig

- Widerstand der Mitarbeiter und Führungskräfte gegen Veränderungen

- Notwendigkeit, eine Kultur der kontinuierlichen Verbesserung zu etablieren und aufrechtzuerhalten.

- Komplexität der Methodik und die Anforderungen an Schulung und Training.

- Identifizierung und Beseitigung von Engpässen und Hindernissen im Produktionsprozess.

- Sicherstellung der konsequenten Anwendung und Einhaltung der TPM-Prinzipien über einen längeren Zeitraum.

Die erfolgreiche Bewältigung dieser Herausforderungen erfordert Engagement, Ausdauer und eine klare Vision des Managements sowie die aktive Beteiligung und Unterstützung aller Mitarbeiter.

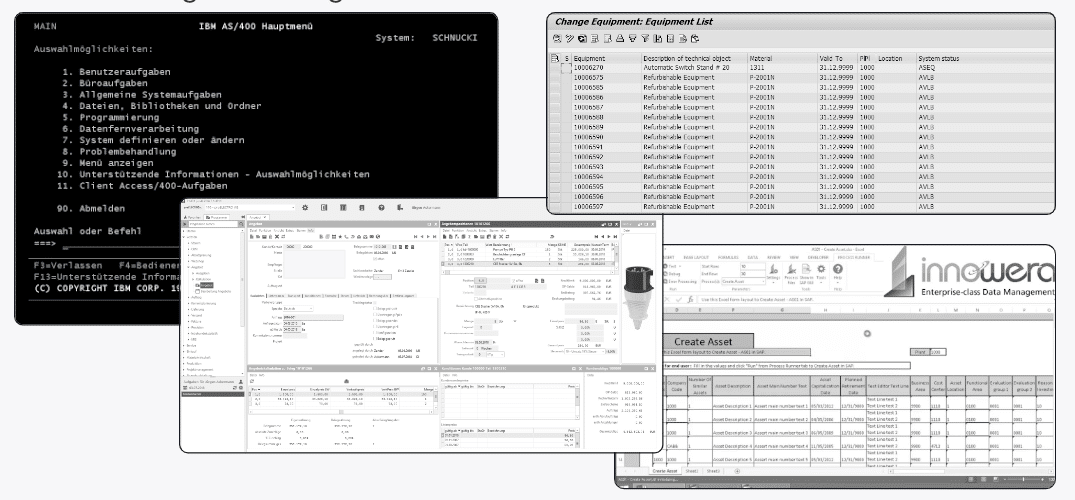

Der “digitale Status Quo” bei TPM

Bemerkenswert ist, dass in der Instandhaltung oft noch mit stark veralteten und nicht mehr zeitgemäßen Methoden gearbeitet wird. Oft sind in Unternehmen noch Jahrzehnte alte Software im Einsatz – Excel-Tabellen, die schon vor Jahrzehnten erstellt wurden, um Wartungen zu planen, sind keine Seltenheit. Auch Microsoft Access-Datenbanken und veraltete ERP-Systeme, die seit über 25 Jahren im Einsatz sind und deren Stammdaten veraltet oder fehlerhaft sind, gehören dazu.

Excel, ERP & Co sind zeitfresser und fehleranfällig, aber immer noch in Unternehmen zu finden

Doch woran liegt das? Häufig liegt es an der falschen Wahrnehmung, dass Software für die Industrie komplex und teuer ist. Man geht davon aus, dass industrielle Anwendungen und Prozesse hoch spezialisiert sind und die Software deshalb komplexe Anforderungen erfüllen muss, die mit herkömmlicher Bürosoftware nicht vergleichbar sind. Das ist jedoch ein Trugschluss. Neue, moderne Cloud-Software ist flexibel auf die Bedürfnisse von industriellen Unternehmen anpassbar und unterstützt Unternehmen dabei, alle Instandhaltungsmaßnahmen, an einem Ort zu planen, zu verwalten und zu jeder Zeit die Übersicht zu behalten.

Unser Tipp: In diesem E-Book erklären wir dir, warum du auf Cloud-Software setzen solltest.

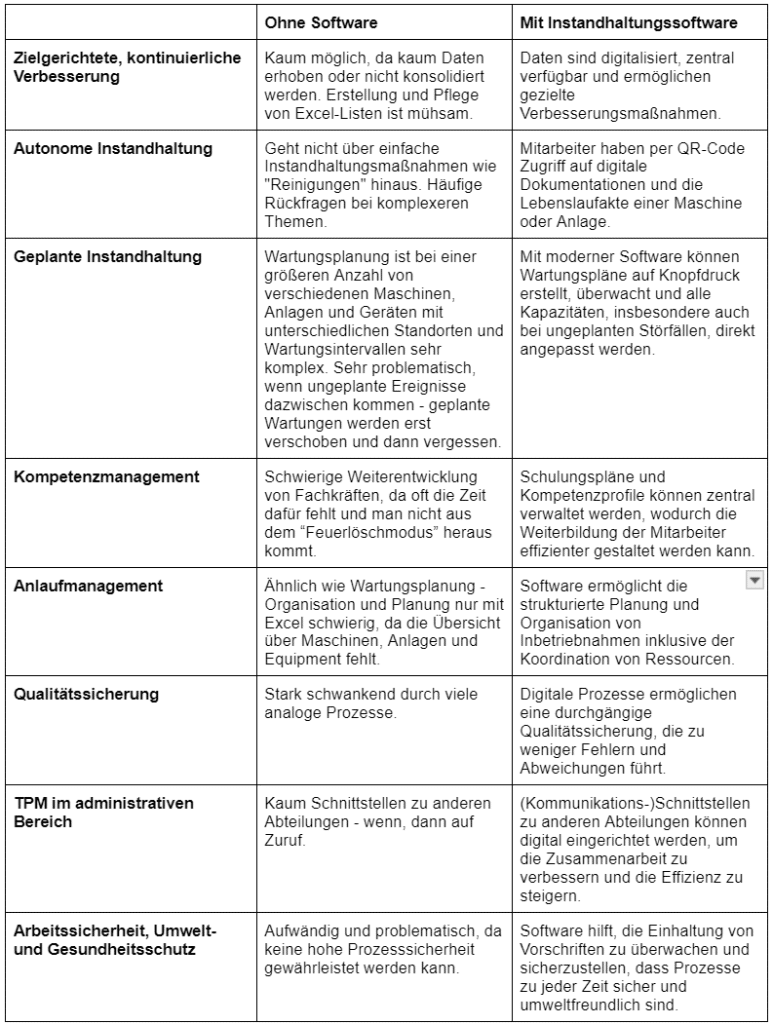

Vergleich TPM analog vs. digital

Wie schon besprochen, wird TPM häufig noch mit Papier, Excel & Co. umgesetzt. Das führt allerdings zu einigen Herausforderungen, die sich im direkten Vergleich mit Instandhaltungssoftware offenbaren:

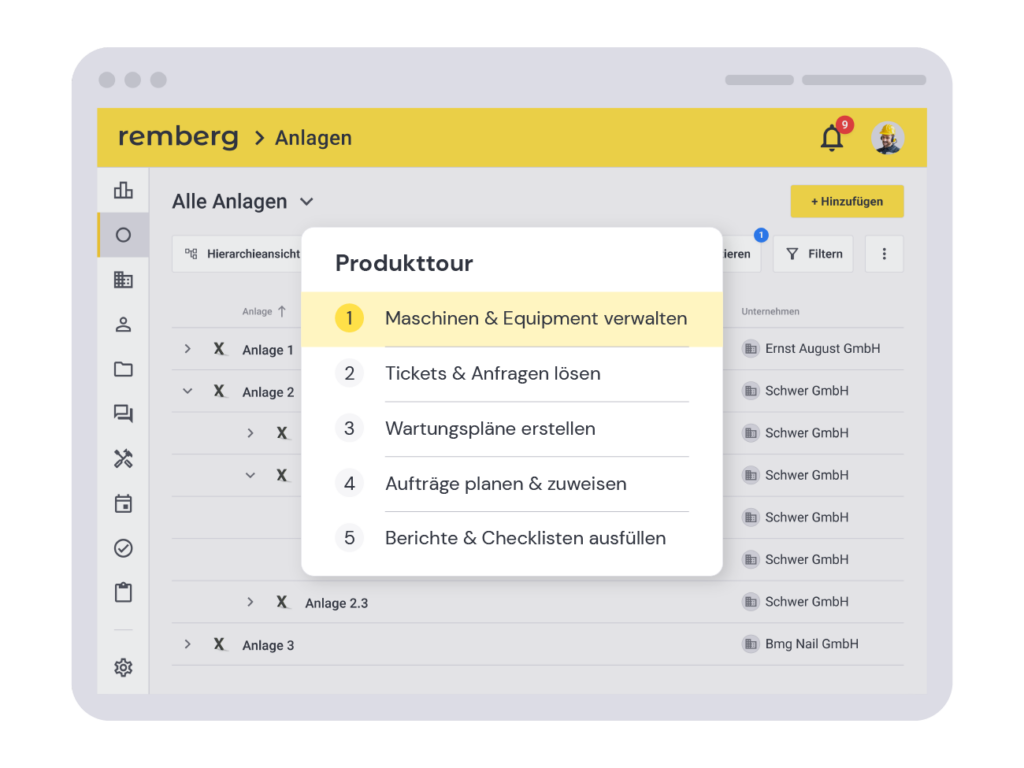

Das remberg XRM für TPM

Von den prognostizierten 3-5 Jahren für die Einführung auf TPM auf wenige Wochen: Mit dem remberg XRM als Instandhaltungssoftware kommst du schneller zum Ziel und führst vorbeugende Instandhaltung innerhalb weniger Wochen ein. Die cloudbasierte und einfach zu nutzende Software verfügt bereits heute über alle Funktionen, die eine moderne Instandhaltungsorganisation benötigt:

Vollständiger Überblick über Anlagen, Maschinen und Geräte: In einer hierarchischen Übersicht von Standort über Halle, bis zu Produktionslinien und zu einzelnen Geräten bietet das remberg XRM eine umfassende Übersicht und Verwaltungsmöglichkeiten. In einer digitalen Lebenslaufakte sind alle Aktivitäten rund um die Maschinen, Anlagen und Geräte digital und zentral gespeichert.

QR-Codes & Schnellzugriff für mobile Nutzung: Dank QR-Codes und einer vollen mobilen Funktionalität über Smartphone und Tablet haben Techniker*innen jederzeit und überall Zugriff auf relevante Informationen zu den Anlagen. Das gesamte Team profitiert von der großen Transparenz – alle sehen sofort, welche Arbeiten bereits durchgeführt wurden und man kann sogar unterwegs auf technische Dokumentationen wie Handbücher oder Bedienungsanleitungen zugreifen.

Wartungsplanung auf Knopfdruck: Mit dem remberg XRM wird eine zuverlässige Wartungsplanung zum Kinderspiel. Automatische Benachrichtigungen und die Möglichkeit, Arbeitsaufträge direkt auf Smartphones und Tablets zu erhalten, steigern die Effizienz und Zuverlässigkeit aller Instandhaltungsprozesse erheblich.

Digitale Formulare und Checklisten: Mit digitalen Formularen und Checklisten werden Wartungsprotokolle und Serviceberichte direkt online erfasst. Einzelne Arbeitsschritte können von deinem Team per Smartphone abgehakt werden, was insbesondere bei Inspektionen, Prüfungen oder Inbetriebnahmen von großem Vorteil ist.

7 Gründe, wie das remberg XRM dich bei TPM unterstützt

- Zentral – alles ist an einem Ort und für jeden zugänglich: Das remberg XRM minimiert den Zeitverlust und die Fehleranfälligkeit in deinen Prozessen, indem es alle relevanten Informationen und Prozesse zentralisiert und damit für alle zugänglich macht.

- Cloud – einfache Integration in die IT-Landschaft ohne Installations- und Wartungsaufwand: Die Cloud-basierte Lösung ermöglicht eine nahtlose Integration in bestehende IT-Infrastrukturen, ohne dass zusätzliche Hard- oder Software installiert werden muss.

- Konfigurierbarkeit und Modularität – anpassbar an eigene Prozesse und Bedürfnisse: Das remberg XRM ist modular aufgebaut und lässt sich flexibel an die individuellen Anforderungen und Prozesse deines Unternehmens anpassen und ermöglicht so eine effektive Implementierung und Nutzung.

- Mobil & einfach zu bedienen – der Mensch im Mittelpunkt: Die mobile Benutzeroberfläche und die einfache Bedienung des remberg XRM stellt sicher, dass Mitarbeiter*innen aller Ebenen effizient und intuitiv damit arbeiten können, was den Menschen in den Mittelpunkt stellt.

- Dashboards & Analysen – zur kontinuierlichen Verbesserung: Mit übersichtlichen Dashboards und Analysen bietet das remberg XRM wertvolle Einblicke in die Leistung und Effizienz der Instandhaltungsprozesse und ermöglicht so eine kontinuierliche Verbesserung.

- Alle Daten integriert und exportierbar – für weitergehende Analysen: Mit dem remberg XRM integrierst du alle relevanten Daten und hast gleichzeitig die Möglichkeit, diese für weitergehende Analysen zu exportieren, was eine fundierte Entscheidungsfindung unterstützt.

- Setze neue Maßstäbe mit generativer KI: Durch die Integration von generativer KI-Technologie ist das remberg XRM zukunftssicher – du kannst den KI-Copiloten in deinen Instandhaltungsprozessen direkt einsetzen.

Generative KI und TPM: Bereit für die Revolution?

Generative KI wird TPM, und wie Unternehmen ihre Instandhaltungsprozesse gestalten, revolutionieren.

Hier einige Beispiele:

Störungen selbständig und schnell beheben: Mit generativer KI wird die autonome Instandhaltung Realität, indem deine Mitarbeitenden Störungen direkt und nur mit einem Smartphone oder Tablet beheben können. Dabei greift die KI auf eine umfangreiche Datenbank deiner eigenen, technischen Dokumentationen wie Betriebshandbücher und Wartungsprotokolle zu, um die Ursache des Problems zu identifizieren. Anschließend formuliert sie automatisch Lösungsvorschläge und sendet diese zurück. Dieser Prozess spart nicht nur enorm viel Zeit, da die Mitarbeiter nicht mehr manuell nach der Ursache suchen oder in Handbüchern blättern müssen, sondern ermöglicht auch eine schnellere Reaktion auf Störungen, was wiederum Ausfallzeiten minimiert und die Produktivität erhöht.

Automatisierte Wartungsplanung: Generative KI kann eingesetzt werden, um prädiktive Wartungsmodelle zu erstellen, die auf historischen Daten und Betriebsparametern basieren. Diese Modelle können dazu beitragen, den optimalen Zeitpunkt für Wartungsarbeiten vorherzusagen und die Planung von Instandhaltungsmaßnahmen zu automatisieren, um Ausfallzeiten zu minimieren und die Lebensdauer von Anlagen zu verlängern.

Präzise Dokumentation: Generative KI kann zur präzisen Dokumentation und Nachverfolgung von Wartungsaktivitäten und -ergebnissen eingesetzt werden. Durch die Automatisierung von Dokumentationsprozessen und de mautomatischen Ausformulieren von Stichpunkten können Fehler reduziert und die Genauigkeit der Aufzeichnungen verbessert werden, was wiederum die Rückverfolgbarkeit und die Einhaltung von Vorschriften erleichtert.

Personalisiertes Training: Generative KI wird hochpersonalisierte Schulungs- und Trainingsprogramme für Mitarbeiter entwickeln, die auf ihren individuellen Fähigkeiten, Kenntnissen und Lernbedürfnissen basieren. Durch die Analyse von Leistungsdaten und Feedback kann die KI maßgeschneiderte Trainingsinhalte erstellen, um die Kompetenz und Effektivität der Mitarbeiter bei der Umsetzung von TPM zu verbessern.

Wenn du neugierig darauf bist, wie du mit unserer Lösung Total Productive Maintenance in deinem Unternehmen einführen und verbessern kannst, freuen wir uns darauf, dir bei einer persönlichen Demo das remberg XRM vorzustellen!

Alternativ verschaffst du dir mit unseren interaktiven Produkt-Touren einen ersten Überblick.

Zurück

Zurück