Um das Potenzial im Service, der Wartung und Instandhaltung von Equipment, Geräten, Maschinen, Anlagen und vieles mehr aufzudecken, bedienen sich immer mehr Hersteller, Servicepartner aber auch Betreiber der sogenannten Equipment-Lebenszyklus-Analyse als Tool. Was man darunter versteht, wofür man die Equipment-Lebenszyklus-Analyse braucht und wie sie funktioniert, erklären wir in diesem Blogartikel.

Was ist ein Equipment oder Asset?

Im industriellen Kontext ist hier die Rede von “Sachanlagen”, also materiellen Vermögensgegenständen. Darunter versteht man also zum Beispiel Maschinen, Anlagen, Fahrzeuge oder Gebäude.

Was ist ein Equipment-Lebenszyklus?

Ein Equipment-Lebenszyklus (vgl. Lifecycle im Englischen) beschreibt die Abfolge von Phasen im Lebenszyklus eines bestimmten Equipments. Der Equipment-Lebenszyklus beginnt üblicherweise mit der Planung, in der zunächst der Bedarf für ein Equipment ermittelt wird und und setzt sich über die gesamte Nutzungsdauer bis hin zur Entsorgung des Gerätes fort.

Dabei durchläuft das Equipment zwischen Planung und Entsorgung für gewöhnlich die Phasen Engineering, Beschaffung, Inbetriebnahme, Betrieb und Austausch, manchmal auch Upgrade, Retrofit oder Überholung. Im Rahmen des industriellen, anlagennahen Equipment oder Asset Managements betrachtet z.B. der Verein Deutscher Ingenieure (VDI) bei der zugrundeliegenden Definition nur den längsten und wichtigsten Teil des Equipment Lebenszyklusses: den Betrieb und die Instandhaltung. Auf Letzteres, also Betrieb und Instandhaltung, legen wir auch in diesem Artikel den Fokus.

Tipp: Verbessere die Analyse des Equipment-Lebenszyklus mit unserer spezialisierten Instandhaltungssoftware.

Was ist eine Equipment-Lebenszyklus-Analyse?

Eine Equipment-Lebenszyklus-Analyse beschreibt eine Analyse innerhalb des Anything-Relationship-Managements (XRM), bei welcher der vollständige Lebenszyklus eines Equipments oder Produktes abgebildet und im Anschluss auf Optimierungspotential hin untersucht wird. Im Folgenden erfahren Sie, worauf es bei der Ausarbeitung ankommt und welche Faktoren neben den einzelnen Lebenszyklus-Abschnitten von industriellen Maschinen und Anlagen zu berücksichtigen sind.

Warum eine Equipment-Lebenszyklus-Analyse durchführen?

Die Equipment-Lebenszyklus-Analyse soll Akteuren eines Unternehmens helfen, das Potenzial für Verbesserung entlang des Lebenszyklusses z.B. einer Maschine oder Anlage aufzudecken. Diese Erkenntnisse gilt es bei der Umsetzung beispielsweise im Zuge der digitalen Transformation des Unternehmens zu berücksichtigen. Dabei ist es essentiell für erfolgreiche Hersteller, Kenntnis über die Verfügbarkeit, Nutzung und Qualität der eigenen Assets zu haben.

Eine Equipment-Lebenszyklus -Analyse kann wie folgt angewendet werden:

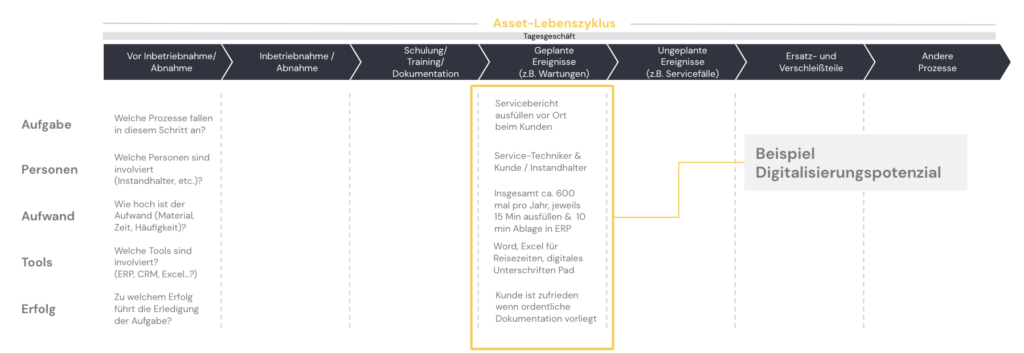

Der Equipment-Lebenszyklus wird zunächst als linearer Verlauf visualisiert. Dafür gehen Sie den gesamten Lebenszyklus eines Assets gedanklich entlang und stellen diesen anhand von zwei Dimensionen graphisch in einer sogenannten Asset-Lebenszyklus-Matrix dar.

Die horizontale Achse

Von links nach rechts werden hier alle Stationen, die ein Equipment während seines Lebenszyklusses durchläuft, abgebildet. Dieser Zyklus beginnt schon vor der eigentlichen Inbetriebnahme, umfasst z.B. geplante und ungeplante Ereignisse sowie Ersatz- und Verschleißteile. Er endet meist mit der Entsorgung oder dem Austausch des Equipments. Dabei gilt für jeden Schritt: Je genauer die Beschreibung und Abgrenzung zum vorherigen Schritt, desto detailliertere und aussagekräftigere Ergebnisse liefert die anschließende Analyse.

Die vertikale Achse

Die vertikale Achse stellt die Analyseebenen dar. Zunächst ist es wichtig, die Aufgaben, die in jedem Schritt anfallen, genau zu beschreiben. Das gibt einen Überblick darüber, welche Personen und Tools im jeweiligen Schritt involviert sind. Zusätzlich werden in diesem Rahmen der Aufwand, sowie der Erfolg betrachtet und gegenübergestellt.

Jeder Equipment-Lebenszyklus ist einzigartig

Jede Equipment-Lebenszyklus-Analyse wird passgenau für ein bestimmtes Equipment oder einen bestimmten Equipment-Typ erstellt. Hierbei ist es wichtig, genau auf die Funktionsweise und Bedürfnisse eines Equipment-Lebenszyklus einzugehen und die Analyse für einen bestimmten Equipment-Typ durchzuführen. So kann es sein, dass die Schritte der Equipment-Lebenszyklus-Analyse von einem Equipment unbrauchbar für ein anderes sind.

Das heißt also, dass ein Unternehmen mit mehreren z.B. Maschinentypen bzw. Anlagen nicht zwangsläufig mit einer universellen Equipment-Lebenszyklus-Analyse auskommen kann, sondern diese individuell erstellen sollte. Dafür profitieren Sie von einer 360-Grad-Gesamtansicht Ihrer installierten Basis, welche wiederum die Grundlage bildet, um anschließend das Digitalisierungspotential abzuleiten. Unserer Erfahrung nach ist es dennoch in den meisten Fällen ausreichend, eine fundierte Equipment-Lebenszyklus-Analyse zu erstellen und die Unterschiede innerhalb der Equipment-Lebenszyklus-Matrix für die unterschiedlichen Typen festzuhalten. Schlussendlich sind dann doch oftmals ähnliche IT-Systeme und Personen involviert, wenn es um Service, Wartung und Instandhaltung von unterschiedlichen Equipments geht.

Wie erstellt man eine Equipment-Lebenszyklus-Analyse?

Bevor Sie mit der Equipment-Lebenszyklus-Analyse loslegen, ist es wichtig, einige Fragen zu beantworten:

- Für wen wird die Analyse erstellt? Im Bereich der industriellen Maschinen- und Anlagen wäre diese Persona zum Beispiel die Service- oder Instandhaltungsleitung.

- Welche Art von Equipment wird abgebildet? In der Industrie gibt es eine große Bandbreite und Vielfalt an unterschiedlichen Equipments. Darum ist es wichtig, das Equipment genau einzuordnen, um es später optimal analysieren zu können. So sieht der Lebenszyklus einer bestimmten Maschine logischerweise anders aus, als der eines Gebäudes.

- Welche Erkenntnisse sollten daraus hervorgehen? Welche Ziele sollen erreicht werden? Auch diese Frage ist, wie das Equipment an sich, sehr individuell und von Unternehmen zu Unternehmen unterschiedlich. Allgemein ist das Ziel einer Equipment-Lebenszyklus-Analyse, ein genaues Verständnis der Prozesse heute und des Potentials von morgen zu erlangen. Für die Serviceleitung im Maschinenbau sind klassische Ziele neben der Effizienz- oder Umsatzsteigerung so zum Beispiel die Stärkung der Kundenbindung entlang des Lebenszyklusses im After-Sales. Für die Instandhaltungsleitung geht es neben der Effizienzsteigerung oft um die Verlängerung des Lebenszyklusses der Anlagen bzw. darum, Stillstandszeiten zu minimieren.

Sobald Sie eine Antwort auf diese Fragestellungen haben, kann mit der Ausarbeitung der Equipment-Lebenszyklus-Analyse begonnen werden.

Schritt 1: Team – Das Equipment-Lebenszyklus-Analyse Team zusammenstellen

Auch wenn nicht jede/r Mitarbeitende direkten Kontakt zum Equipment hat, sollten möglichst verschiedene Abteilungen in diesem Team für die Analyse vertreten sein.

- Bei Herstellern und Servicepartnern: z.B. Service-Innendienst, -Außendienst, Geschäftsführung, IT;

- Bei Betreibern: z.B. Instandhaltungsteams, Instandhalter, Bediener der Maschine etc.

Auch Mitarbeitende ohne Equipmentkontakt können hier wertvolle Einblicke und neue Betrachtungswinkel liefern. Sie werden zudem dafür sensibilisiert, bei jedem Arbeitsschritt das Equipment im Hinterkopf zu behalten. Diese Parteien sollten auf jeden Fall involviert sein:

- Serviceleiter: Können eine Equipment-zentrierte Einschätzung liefern und verfügen über fundiertes Fachwissen über die installierte Basis

- ServicetechnikerInnen bzw. Monteure: Können durch die direkte Arbeit am Equipment konkrete und hilfreiche Aussagen über Bedürfnisse und Anforderungen des Equipments in der Praxis treffen

- IT: Können zusätzlichen Input zu Möglichkeiten und Grenzen der Verfügbarkeit und Auswertung von Daten liefern

- Externe Beratungen/Coaches: Helfen in einigen Fällen dabei, einen Blick von Außen einzubringen, der die sogenannte Betriebsblindheit auflöst und so gegebenenfalls neue Erkenntnisse beisteuert.

Schritt 2: Entwurf – Den ersten Entwurf des Equipment-Lebenszyklusses erstellen

Das Analyse-Team sollte dann zum Beispiel im Rahmen eines Workshops zusammenkommen, um einen ersten Entwurf in Richtung Equipment-Lebenszyklus zu erarbeiten. Dabei ist es ratsam, einen Moderator festzulegen, der die Fragen stellt und die jeweiligen Antworten des Teams notiert. Welche Schritte durchläuft das Asset entlang seines Lebenszyklusses von vor der Inbetriebnahme bis zum Lebenszyklusende? Welche Parteien, Organisationen, Personen, IT-Systeme und Prozesse sind involviert?

In diesem Schritt geht es dabei um den ersten, groben Entwurf. Hier sollten also noch nicht zu viel Zeit und Ressourcen investiert werden. Ein 2-3 stündiger Kick-off Termin mit dem Analyse-Team sollte hier vollkommen ausreichend sein. Vielmehr steht die Erarbeitung eines richtungsweisenden Fahrplans im Vordergrund. Dies kann sich auch in der Darstellungsform widerspiegeln, Flipchart und Post-Its genügen hier völlig.

Schritt 3: Datensammlung – Annahmen mit Fakten belegen

Nach dem Brainstorming folgen die “Hard Facts”. Hier geht es darum, die vorher besprochenen Teilschritte und -prozesse mit Zahlen, Daten und Fakten zu belegen. Seien Sie dabei so genau wie möglich. Wie oft füllen ServicetechnikerInnen jährlich den Servicebericht aus, wie lange braucht er dafür und wer verarbeitet diesen? Sind die Berichte noch papierbasiert, oder müssen von Excel bzw. Word beim Kunden ausgedruckt, danach unterschrieben, wieder eingescannt und händisch vom Backoffice ins ERP-System übertragen werden? Stoppen Sie die Zeiten Ende-zu-Ende für einen repräsentativen Servicefall. Diese Arbeit scheint zunächst kleinschrittig, zeigt aber im Nachgang auch detailliert, an welcher Stelle mit Hilfe von Digitalisierung optimiert werden kann. Datenquellen können interner und externer Natur sein, Erfahrungsberichte von Servicepartnern können genauso hilfreich sein wie Daten aus den eigenen Reihen im Serviceaußendienst oder aus dem Instandhaltungsteam.

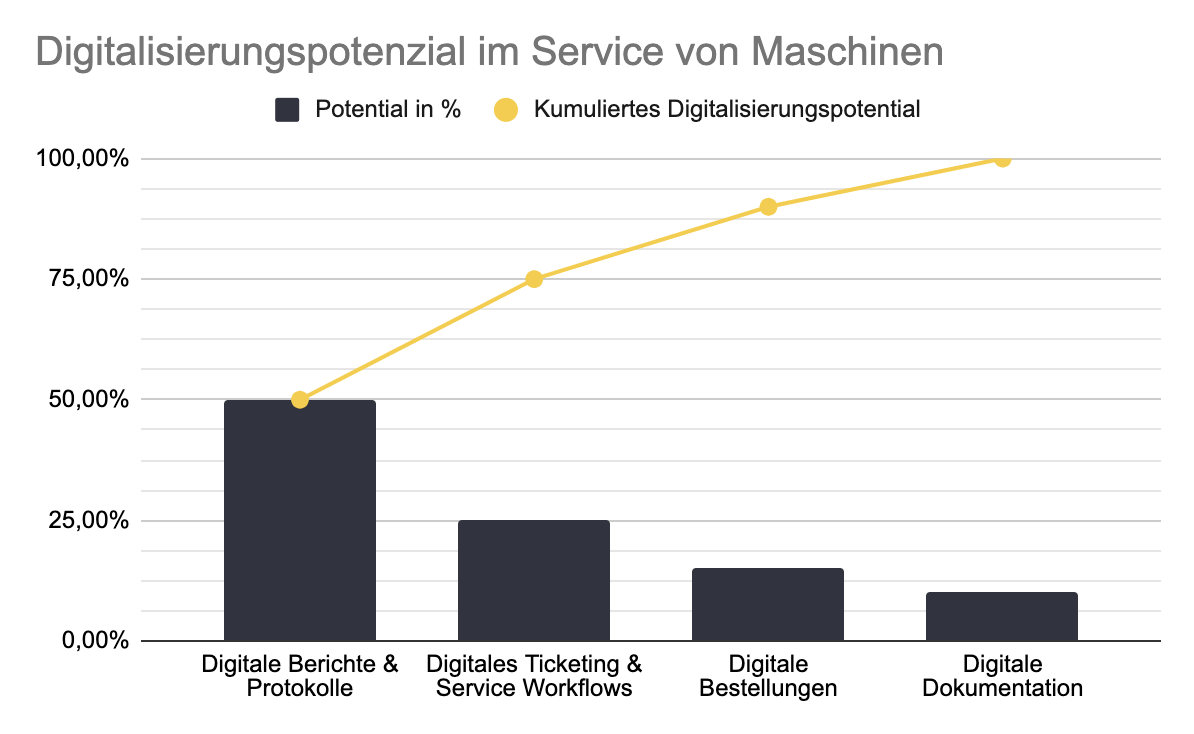

Schritt 4: Pareto-Prinzip – Die wichtigsten Potenziale identifizieren und priorisieren

Das Pareto-Prinzip besagt, dass in vielen Fällen mit nur 20 Prozent Einsatz ein 80-prozentiges Ergebnis erzielt werden kann. Dieser Grundsatz findet auch im industriellen Servicepotenzial Anwendung. Dabei ist es hilfreich, die Potenziale nach der Reihenfolge ihrer Bedeutung geordnet als Säulen in ein zweidimensionales Koordinatensystem (Pareto-Diagramm) einzutragen. Dies dient als Entscheidungsgrundlage, die es Ihnen ermöglicht, wichtiges von unwichtigem Potenzial zu unterscheiden. Auf dieser Grundlage können Sie dann priorisieren, in welcher Reihenfolge Sie die Potenziale angehen. Je mehr der Equipment-Lebenszyklus dabei in den vorherigen Schritten ausgestaltet wurde, desto einfacher fällt es in diesem Schritt, Knackpunkte zu identifizieren und entsprechendes Potential abzuleiten. Hier geht es darum, die Equipment-Lebenszyklus-Matrix zu analysieren und auf Auffälligkeiten und Potenziale hin zu untersuchen. Für welche der Tätigkeiten, die entlang eines Asset-Lebenszyklus anfallen, können Sie für Ihre Mitarbeiter entlasten oder Ihren Kunden ein zusätzliches Serviceangebot schnüren? Welche Prozesse, die heute noch händischen Aufwand für ihre Mitarbeiter bedeuten, können Sie optimieren und wie kann diese Lösung aussehen?

Unserer Erfahrung nach bergen vor allem Unternehmen, die in Sachen Digitalisierung und Servitization noch nicht so weit fortgeschritten sind, viel Potential zur Effizienzsteigerung. Genau dieses Potential wird anhand der Equipment-Lebenszyklus-Analyse sicht- und greifbar gemacht.

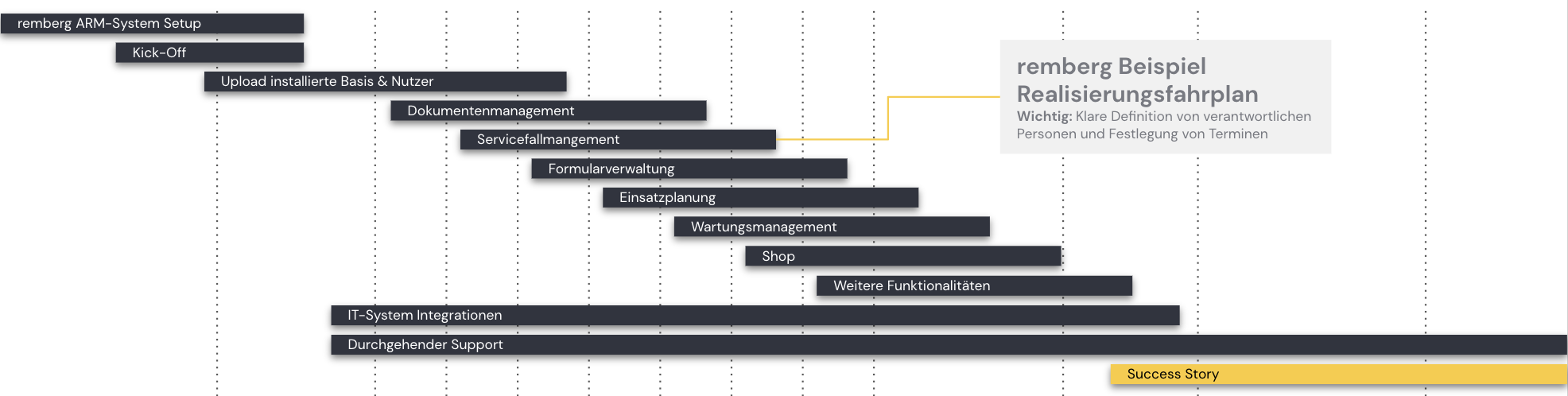

Schritt 5: Fahrplan zur Umsetzung des Potenzials

Für die Umsetzung empfehlen, wir einen klaren Fahrplan anhand des Potenzials aufzubereiten und den jeweiligen Parteien Verantwortlichkeiten intern und extern zuzuweisen.

Hier ist es ratsam, eine Art Schnellboot in der Organisation zusammenzustellen, ähnlich wie das Analyse-Team. Damit ist gemeint, dass es hierfür sinnvoll ist, z.B. eine/n ProjektleiterIn zuzuweisen, im besten Fall aus der Fachabteilung im Service oder der Instandhaltung. Nur in wenigen Fällen gelingt die erfolgreiche Umsetzung des Potenzials im Service, wenn die Verantwortung in der IT oder der Digitalisierungsabteilung liegt. Oftmals fehlt die richtige Incentivierung aus dem Tagesgeschäft. Sie sollten prüfen, ob die für die Umsetzung nötigen Ressourcen intern bereits zur Verfügung stehen oder Sie mit externen Dienstleistern zusammenarbeiten wollen bzw. müssen. In beiden Fällen sollten Sie darauf achten, dass das nötige Know-How im Umfeld von Equipments bzw. dem Service oder der Instandhaltung auch IT-seitig vorhanden ist. Außerdem ist es wichtig, dass die Geschäftsführung bei der Umsetzung den nötigen Support zusichert.

Sie wollen mit der Equipment-Lebenszyklus-Analyse loslegen? Gerne zeigen wir Ihnen, wie wir anderen Unternehmen heute bereits mit unserer XRM-Software helfen und wie wir auch Ihnen helfen können, den Service, die Wartung und Instandhaltung Ihres Equipments nach dem Pareto-Prinzip zu verbessern.

Zurück

Zurück