Predictive Maintenance Software nutzt Sensoren, Datenanalyse und maschinelles Lernen, um Wartungsbedarf von Maschinen, Anlagen und Equipment vorherzusagen, bevor Probleme auftreten.

Das Ziel ist, Ausfallzeiten zu reduzieren, die Lebensdauer von Maschinen und Anlagen zu verlängern und Kosten zu senken. Aber was benötigt man für eine technische Umsetzung von Predictive Maintenance Anwendungsfällen?

Im Folgenden klären wir, was zu einer Predictive Maintenance Software gehört und wann eine Einführung auch in deinem Unternehmen sinnvoll ist.

Was ist Predictive Maintenance Software?

Bei Predictive Maintenance, zu deutsch “vorausschauende Instandhaltung”, geht es darum, bei Maschinen, Anlagen und Equipment Probleme und Störfälle zu erkennen, bevor sie auftreten.

Das hat folgende Vorteile:

Vorbeugen statt reparieren: Unerwartete Ausfallzeiten sind immer ein großer Stress- und Kostenfaktor für die Produktion und Betriebsführung. Predictive Maintenance reduziert dieses Risiko durch das frühzeitige Erkennen von Warnsignalen.

Instandhaltungskosten sparen: Predictive Maintenance zielt darauf ab, kostspielige Reparaturen und Ausfallzeiten zu verhindern. Durch bedarfsgerechte und zeitlich optimierte Instandhaltungsmaßnahmen, die genau dann erfolgen, wenn sie nötig sind, lassen sich Zeit und Ressourcen effizient einsetzen und größere Probleme vermeiden.

Längere Lebensdauer deiner Anlagen: Predictive Maintenance trägt dazu bei, Verschleiß frühzeitig zu erkennen und zu beheben. Damit kommt es zu weniger ungeplanten Ausfällen und die Maschinen werden näher an die optimale Lebensdauer gebracht.

Predictive Maintenance verspricht genau das: Probleme zu erkennen, bevor sie auftreten.

Allerdings gibt es einen wichtigen Punkt: Predictive Maintenance ist nicht nur ein Softwareprodukt, sondern eher ein technologisches Konzept. Viele verschiedene Komponenten und Technologien spielen bei Predictive Maintenance zusammen – und diese müssen auf die spezifischen Anforderungen deines Unternehmens und deines Anwendungsfalles abgestimmt werden.

Daher solltest du “Predictive Maintenance Software” eher als Sammelbegriff für verschiedene Softwarelösungen sehen.

Welche Software und Technologien das im Speziellen sind, erklären wir hier.

Predictive Maintenance im Vergleich zu anderen Instandhaltungsstrategien

Zur Einordnung: Predictive Maintenance ist nur eine von drei verschiedenen Instandhaltungsstrategien, die von reaktiv, über vorbeugend bis zur vorausschauenden Instandhaltung reichen.

Reaktive Instandhaltung / Reactive Maintenance

Bei der reaktiven Instandhaltung wird eine Maschine oder Anlage bis zum Maximum ausgelastet und erst dann repariert, wenn es zu einem Ausfall kommt. Bei einfachen Systemen (im einfachsten Beispiel wäre es eine Glühbirne), kann das durchaus sinnvoll sein. Bei komplexen Systemen mit hochwertigen Komponenten, wie z.B. einem Flugzeugtriebwerk, gilt es, Ausfälle von vornherein zu vermeiden. Nicht nur wegen der hohen Reparaturkosten, sondern vor allem aus Sicherheitsgründen.

Vorbeugende Instandhaltung / Preventive Maintenance

Viele Unternehmen setzen auf vorbeugende Instandhaltung, um Ausfälle von vornherein zu vermeiden. Dabei werden Maschinen und Anlagen in festgelegten Intervallen überprüft. Die Herausforderung besteht darin, den optimalen Zeitpunkt für die Wartung zu finden. Ohne genaues Wissen über den wahrscheinlichen Zeitpunkt eines Ausfalls muss vor allem bei sicherheitskritischen Systemen eher konservativ geplant werden. Eine zu frühe Wartung kann jedoch dazu führen, dass noch funktionsfähige Maschinenteile unnötigerweise ausgetauscht werden, was wiederum zu höheren Kosten führt.

Vorausschauende Instandhaltung / Predictive Maintenance

Eine vorausschauende Wartung ermöglicht es dir, die verbleibende Betriebszeit einer Maschine bis zu einem wahrscheinlichen Ausfall vorauszusehen oder abzuschätzen. Mit dieser Methode kann der optimale Zeitpunkt für Wartungsarbeiten bestimmt werden. Predictive Maintenance prognostiziert nicht nur zukünftige Ausfälle, sondern identifiziert auch Schwachstellen in komplexen Maschinen und hilft dir zu entscheiden, welche Komponenten repariert oder ausgetauscht werden müssen. Ein solcher Ansatz kombiniert Effizienz mit präziser Planung, um die Leistung von Anlagen und Maschinen zu maximieren und gleichzeitig die Kosten niedrig zu halten.

Die drei verschiedenen Instandhaltungsstrategien: Reaktiv, Vorbeugend und Vorausschauend.

Die Wahl der richtigen Instandhaltungsstrategie hängt stark vom Reifegrad deiner Instandhaltungsorganisation und der Unternehmens-IT, den Anforderungen und der Bedeutung einer Maschine oder Anlage ab. Denn nicht alle Anlagen erfordern den gleichen Ansatz. Für weniger kritische Systeme kann eine reaktive Instandhaltung ausreichend und kosteneffizient sein. Bei komplexeren und wichtigeren Anlagen, insbesondere wenn es sich um sicherheitskritische oder hochwertige Komponenten handelt, ist häufig ein vorausschauender Ansatz erforderlich.

Superpower für Service & Instandhaltung mit GenAI

KI transformiert die Arbeitswelt – und das remberg XRM ebnet dafür den Weg in Service & Instandhaltung: Mit generativen KI-Funktionen gewinnst du blitzschnell neue Erkenntnisse und automatisierst zeitraubende Routinetätigkeiten. Bereit, deine Produktivität auf ein neues Level zu heben?

Beispiele von Predictive Maintenance

Hier drei Beispiele von Predictive Maintenance-Anwendungsfällen:

Echtzeit-Überwachung von Betriebsparametern: Durch die kontinuierliche Erfassung und Analyse von Betriebsdaten wie Temperatur, Druck und Schwingungen können Anlagenzustände in Echtzeit überwacht werden. Dies ermöglicht eine sofortige Anpassung und Optimierung der Betriebsabläufe, um die Leistung zu steigern und potenzielle Probleme frühzeitig zu erkennen.

Fehlererkennung in Echtzeit: Mit Predictive Maintenance kannst du Abweichungen und Fehler im Betriebsablauf erkennen, bevor sie zu größeren Problemen führen. Das trägt wesentlich dazu bei, Ausfallzeiten zu minimieren und die Zuverlässigkeit der Anlagen zu erhöhen.

Fernkonfiguration von Anlagen: Moderne Predictive Maintenance-Lösungen bieten die Möglichkeit, Einstellungen und Konfigurationen von Anlagen aus der Ferne anzupassen. Dies spart Zeit und Ressourcen, da Anpassungen schnell und ohne physischen Eingriff am Standort der Maschine vorgenommen werden können.

Implementierung von Predictive Maintenance

Predictive Maintenance erfordert eine Reihe von technischen und analytischen Fähigkeiten, um effektiv zu funktionieren. Diese komplexen Anforderungen umfassen die folgenden Bereiche:

IoT-Sensoren und Konnektivität: IoT-Sensoren sind für die Erfassung von Echtzeitdaten aus den Anlagen unerlässlich. Diese Sensoren messen kritische Betriebsparameter wie Temperatur, Vibrationen und Leistung und bilden das Herzstück der vorausschauenden Wartung. Bisher sind nur wenige Maschinen und Anlagen von Werk aus mit Sensoren ausgestattet. Viele ältere Anlagen müssen für Predictive Maintenance im Rahmen von “Retrofitting” erst modernisiert werden.

Datenintegration: Die Fähigkeit, Daten aus verschiedenen Quellen und Systemen zu integrieren, ist entscheidend, um ein umfassendes Bild des Anlagenzustands zu erhalten. Hier muss man sich fragen, welche Daten gesammelt, übertragen und in die Unternehmens-IT integriert werden sollen.

Datenübertragung in Echtzeit: Für Predictive Maintenance ist in der Regel eine kontinuierliche und unmittelbare Datenübertragung erforderlich, um zeitnahe und präzise Analyseergebnisse zu gewährleisten.

Datenbanken: Flexible und skalierbare Datenbanksysteme sind notwendig, um die großen Datenmengen, die von Sensoren generiert werden, effizient zu speichern und zu verwalten.

Datenstandardisierung: Eine Standardisierung der erfassten Daten stellt sicher, dass diese in einem konsistenten Format vorliegen, was die Analyse und Interpretation erleichtert.

Datenanalyse und Data Science: Fachkenntnisse im Bereich Data Science sind erforderlich, um Algorithmen zu entwickeln und anzupassen, die präzise Vorhersagen über den Zustand und den Wartungsbedarf der Anlagen treffen können.

Predictive Maintenance und interne Prozesse

Während die technologischen Aspekte von Predictive Maintenance sehr wichtig sind, hängt der Erfolg dieser Strategie ebenso stark von den internen Prozessen und der Organisation des Unternehmens ab.

Einbindung der Fachabteilungen: Die effektive Umsetzung von Predictive Maintenance erfordert die aktive Einbindung der relevanten Fachabteilungen. Dazu gehören Instandhaltung, Produktion und IT, die gemeinsam an der Implementierung und Nutzung der Systeme arbeiten.

Qualifiziertes Personal: Die Bedeutung von Fachkräften mit den richtigen Fähigkeiten kann nicht genug betont werden. Von Datenanalysten und IT-Experten bis hin zu Wartungstechniker*innen müssen Mitarbeitende in der Lage sein, die Technologie zu verstehen und effektiv zu nutzen.

Interne Prozesse: Die Implementierung von Predictive Maintenance erfordert häufig eine Überarbeitung bestehender Prozesse und Arbeitsabläufe. Es ist wichtig, dass diese Anpassungen sorgfältig geplant und durchgeführt werden, um die neuen Technologien optimal zu integrieren.

Schulung und Wissensmanagement: Da Predictive Maintenance ein fachübergreifendes Thema ist, ist es wichtig, dass die Mitarbeiter kontinuierlich geschult werden, um mit den neuesten Entwicklungen und Best Practices Schritt zu halten.

Change Management: Die Einführung von Predictive Maintenance kann für ein Unternehmen eine signifikante Veränderung bedeuten. Ein effektives Change Management hilft, Widerstände zu überwinden und die Akzeptanz bei den Mitarbeitern zu fördern.

Eine erfolgreiche Umsetzung von Predictive Maintenance erfordert daher eine umfangreiche technische Ausstattung sowie Expertise in der Datenverarbeitung und -analyse. Erst in Kombination können vorausschauende Instandhaltungsstrategien effektiv umgesetzt werden.

Der Markt für Predictive Maintenance Software: Ein Überblick

Der Markt für Predictive Maintenance Software ist vielfältig und bietet Lösungen für die unterschiedlichsten Anforderungen. Die Unternehmensberatung IoT Analytics hat den Markt dabei wie folgt unterteilt:

Technologie-Anbieter: Diese Kategorie umfasst Anbieter, die sich auf bestimmte Technologielösungen spezialisiert haben. Dazu gehören

- Condition Monitoring: Anbieter, die sich darauf spezialisiert haben, den Zustand von Maschinen und Anlagen zu überwachen, um Verschleiß oder mögliche Ausfälle frühzeitig zu erkennen.

- Industrial Automation: Verschiedene Konzerne und Unternehmen, die sich auf die Automatisierung von komplexen Industrielösungen spezialisiert haben.

- Connectivity: Lösungen in diesem Bereich sorgen für die notwendige Vernetzung von Maschinen und Geräten und ermöglichen die Übertragung von Daten an Analyseplattformen.

- Storage & Platform: Hier geht es um die Speicherung und Verwaltung der riesigen Datenmengen, die bei Predictive Maintenance anfallen, sowie um Plattformen, die diese Daten analysieren und nutzbar machen.

- Analytics: Diese Anbieter konzentrieren sich auf die Analyse der gesammelten Daten, um präzise Vorhersagen über den Zustand von Maschinen und Anlagen zu ermöglichen.

Systemintegratoren & Consulting: Neben den reinen Technologieanbietern spielen Systemintegratoren und Beratungsunternehmen aufgrund der Komplexität der Implementierung von Predictive Maintenance eine wichtige Rolle. Sie unterstützen Unternehmen dabei, die richtige Lösung für ihre spezifischen Anforderungen zu finden und in bestehende Systeme zu integrieren.

Für weitere detaillierte Marktanalysen und -berichte sind Quellen wie IoT Analytics und Gartner hilfreich. Beispielsweise bietet IoT Analytics Einblicke in den Markt für vorausschauende Wartung. Ebenso bietet Gartner fundierte Analysen und Beratung im IT-Bereich, auch speziell für Predictive Maintenance.

Wann lohnt sich Predictive Maintenance?

Die Entscheidung, Predictive Maintenance einzuführen, sollte gut überlegt sein.

Es gibt bestimmte Szenarien und Bedingungen, unter denen diese Technologie vorteilhaft ist:

Hoher Wert von Assets: Bei teuren Maschinen und Anlagen kann Predictive Maintenance besonders sinnvoll sein, da die Kosten für ungeplante Ausfälle und Reparaturen oft erheblich sind. Hier kann eine vorausschauende Wartung langfristig zu großen Einsparungen führen.

Komplexe Anlagen: Bei hochkomplexen Anlagen, in denen Ausfälle schwerwiegende Folgen haben können, ist Predictive Maintenance eine sinnvolle Investition. Sie hilft, Ausfallrisiken zu minimieren und die Betriebssicherheit zu erhöhen.

Betriebskritische Prozesse: In Branchen, in denen Ausfälle hohe Kosten verursachen oder sogar zu Sicherheitsrisiken führen können, wie in der Fertigung, der Luftfahrt oder der Energieerzeugung, ist Predictive Maintenance nahezu unverzichtbar.

Hohe Ausfallkosten: Wenn die Kosten für Stillstandszeiten oder Produktionsausfälle besonders hoch sind, kann Predictive Maintenance durch die Reduzierung dieser Zeiten erhebliche finanzielle Vorteile bringen.

Streben nach Effizienzsteigerung: Unternehmen, die ihre Effizienz kontinuierlich steigern und die Lebensdauer ihrer Anlagen maximieren wollen, finden in Predictive Maintenance einen starken Verbündeten.

Predictive Maintenance eignet sich daher besonders für Unternehmen, die hohe Investitionen in ihre Anlagen getätigt haben, komplexe Systeme betreiben, in kritischen Bereichen tätig sind oder ihre Effizienz und Betriebssicherheit kontinuierlich verbessern wollen.

Superpower für Service & Instandhaltung mit GenAI

KI transformiert die Arbeitswelt – und das remberg XRM ebnet dafür den Weg in Service & Instandhaltung: Mit generativen KI-Funktionen gewinnst du blitzschnell neue Erkenntnisse und automatisierst zeitraubende Routinetätigkeiten. Bereit, deine Produktivität auf ein neues Level zu heben?

Vorbeugende Instandhaltung als Basis

Wie du siehst, ist die Einführung von Predictive Maintenance kein Projekt, das von heute auf morgen umgesetzt werden kann. Ein schrittweises Vorgehen, bei dem zuerst die Einführung von vorbeugender Instandhaltung priorisiert wird, ist für viele Unternehmen häufig sinnvoller. Deloitte bestätigt das in dem Artikel “Predictive maintenance and the smart factory”:

“Auf dem Weg zur Optimierung der Zuverlässigkeit von Maschinen und Anlagen gibt es einige Schritte, die mit den Grundlagen der vorbeugenden und zuverlässigkeitsorientierten Instandhaltung beginnen, während Predictive Maintenance an einer oder zwei geeigneten Anlagen oder Equipment getestet wird.”

Realistische Planung: Predictive Maintenance braucht Zeit für Entwicklung und Umsetzung. Es handelt sich um einen komplexen technologischen und organisatorischen Prozess, der eine gründliche Vorbereitung und Anpassung an die spezifischen Bedürfnisse des Unternehmens erfordert.

Lernen aus Fehlern: Ein schrittweises Vorgehen ermöglicht es, aus Fehlern der Vergangenheit zu lernen und Prozesse entsprechend anzupassen, ohne das Unternehmen finanziell oder personell zu überfordern.

Schrittweise Verbesserungen: Mit einer schrittweisen Einführung kannst du die Basis für Predictive Maintenance schaffen. Wenn deine Prozesse und Technologien so weit sind, dass du Predictive Maintenance “beherrschst”, kannst du im nächsten Schritt Predictive Maintenance einführen.

In vielen Fällen ist es daher ratsam, mit einer vorbeugenden Instandhaltungsstrategie zu beginnen und dann schrittweise Elemente von Predictive Maintenance zu integrieren.

Auf diese Weise kann sich dein Unternehmen an neue Technologien und Prozesse anpassen und “gewöhnen”, ohne direkt überfordert zu werden.

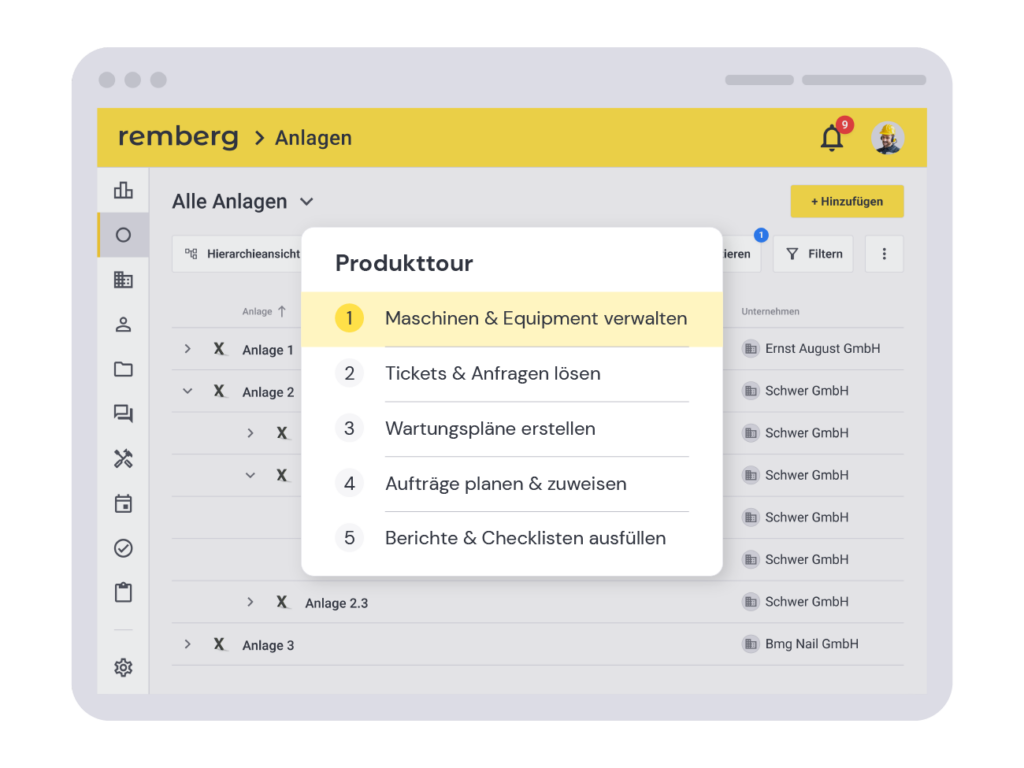

Mit dem remberg XRM in die Zukunft

Unser Tipp: Häufig ist es sinnvoller, erst einmal eine cloudbasierte Instandhaltungssoftware einzuführen, mit der du deine Prozesse von Anfang bis Ende digitalisiert. Das geht am einfachsten mit dem remberg XRM. Du digitalisierst deine Prozesse innerhalb weniger Wochen und erhältst dank zentraler digitaler Lebenslaufakten schnell einen transparenten Überblick über alle Anlagen und Geräte.

Mit intuitiven Wartungsplänen organisierst du Instandhaltungsmaßnahmen proaktiv und führst sie dank automatischer Benachrichtigungen termingerecht durch. Du erstellst digitale Arbeitsaufträge, die dein Team direkt auf ihre mobilen Endgeräte erhält, was die Effizienz enorm steigert.

Die digitale Erfassung von Wartungsprotokollen und Checklisten über Smartphones, die direkt mit der Cloud und deinen Anlagen verknüpft sind, erhöht die Prozesseffizienz. Im Störungsfall vereinfacht das System die schnelle Meldung durch QR-Code-Scans, die zur sofortigen Bearbeitung in das zentrale Ticketsystem einfließen.

Das digitalisierte Ersatzteilmanagement integriert Artikelstammdaten nahtlos in Wartungspläne und Arbeitsaufträge. Somit weißt du, welche Artikel und Ersatzteile für Wartungen benötigst, steigerst deine Datenqualität und Wartungseffizienz.

Dashboard & Analysen im remberg XRM bieten dir tiefe Einblicke in deine Instandhaltungsprozesse und Metriken, um Verbesserungspotenziale zu erkennen und auszuschöpfen.

Mit dem remberg XRM als Instandhaltungssoftware legst du einen soliden Grundstein für die Zukunft: ein System, das nicht nur eine effiziente, vorbeugende Instandhaltung ermöglicht, sondern auch eine nahtlose Brücke zu fortschrittlicheren Technologien wie Predictive Maintenance schlägt. In einer auf deinen Anwendungsfall zugeschnittenen Demo zeigen wir dir gerne mehr.

Alternativ verschaffst du dir mit unseren interaktiven Produkt-Touren einen ersten Überblick.

Zurück

Zurück